Österreichische Ideen in bayrischen Bauteilen (13.01.2010)

Grenzüberschreitende Kooperationen der HTL Innviertel-Nord Andorf mit der ZF Passau GmbH

Die Werkstoffingenieure der HTL Andorf werden innerhalb der 5 Jahre, die sie an der HTL verbringen, nicht nur im Bereich Materialkunde und -prüfung bei Metallen und Kunststoffen zu Spezialisten ausgebildet, sondern die HTL SchülerInnen erhalten auch eine fundierte Maschinenbauausbildung. Daher lag es nahe, dass einer der größten Arbeitgeber im Großraum Bayern/Inn-viertel – die ZF Passau GmbH – den Weg zu der Innviertler Techniker-Schmiede fand. Obwohl dies nicht die erste grenzüberschreitende Kooperation der HTL Andorf ist, ist dies sicherlich im diesjährigen Maturajahrgang mit gleich 4 Abschlussprojektarbeiten die intensivste Zusammenarbeit der HTL Andorf mit einem einzigen Partner der regionalen Wirtschaft. In den Projekten ist neben dem Maschinenbauwissen gerade auch das werkstoffübergreifende Denken der jungen Techniker gefragt, wie beim Projekt Wellendichtringspender, wo das Bereitstellen und Vorbereiten von Wellendichtringen kontrolliert erfolgen soll.

Projektteams bei der Besprechung mit Ernst Kierner (Projects/KVP/Planning-Agricultural ZF-Passau):

1. Reihe sitzend v.l.n.r.: Daniel Till, Ernst Kierner, Dominik Stumptner, Martin Griesmaier

2. Reihe stehend v.l.n.r.: Michael Schönleitner, Michael Mayr, Florian Schinagl, Thomas Achleitner

Wellendichtringspender und Montagewagen

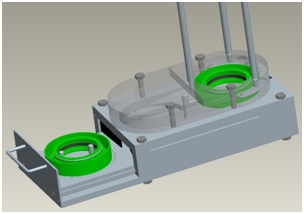

In der Produktion von Traktorgetrieben sind Wellendichtringe ein notwendiger Bestandteil zur Abdichtung der Aggregate. Im Moment werden diese flexiblen Wellendichtringe noch einzeln angefordert, per Hand eingefettet und anschließend eingelegt. Ein Wellendichtringspender, der von den HTL Andorf Maturanten Daniel Till und Michael Mayr entwickelt wird, hält die Wellendichtringe in geschützter Umgebung bis zur Verwendung in einem Stapel bereit. Durch die automatische und kontrollierte Bereitstellung der dann bereits eingefetteten Wellendichtringe wird der Zusammenbauvorgang beschleunigt. Beschädigungen der Dichtringe, die erst später im Betrieb des Getriebes zutage treten könnten, werden so vermieden. Die Fertigung und der Zusammenbau von komplexen Strukturen bieten viele Möglichkeiten, Abläufe zu optimieren.

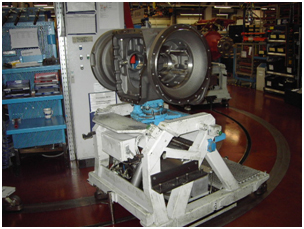

Im Projekt Montagewagen sollen die beiden HTL Andorf Abiturienten Florian Schinagl und Martin Griesmaier die Konstruktion eines Montagewagens zur Hinterachsenmontage grundlegend überarbeiten. Einerseits werden durch eine Vereinfachung des Montagewagens Investitions- und Wartungskosten gesenkt, andererseits durch eine Verringerung der Schwenkdauer die Montagezeiten und somit auch Montagekosten reduziert.

Messbügel und Distanzscheibenmessvorrichtung

Bei der Getriebemontage sind Überprüfungen des Zusammenbaus in allen Zwischenschritten notwendig, die im Moment noch mittels sehr starren, aber auch sehr schweren Messvorrichtungen erfolgen. Damit die Handhabung einer solchen Vorrichtung leichter, sicherer und vor allem auch schneller möglich ist, sollen die beiden Abiturienten Dominik Stumptner und Simon Wetzlmair das Gewicht eines sogenannten Messbügels durch eine Neukonstruktion von ca. 10 kg auf 2 bis 4 kg reduzieren. Derartige Reduktionen sind nur durch den Einsatz anderer, leichterer Werkstoffe, z.B. faserverstärkter Kunststoffe, möglich, ohne dabei an Steifigkeit und damit auch an Messgenauigkeit zu verlieren. Ebenso ist die Messung von Distanzscheiben ein wesentlicher Schritt in der Montage eines Getriebes, der wiederholte Male durchzuführen ist. Eine Verringerung der Messzeit durch eine passende Vorrichtung, die von Thomas Achleitner und Michael Schönleitner im Projekt Distanzscheibenmessvorrichtung entwickelt wird, reduziert auch hier die Montagekosten entscheidend.